Mit unserem Anspruch „Surgical Innovation is our Passion“ haben wir vielfach neue Maßstäbe gesetzt. Zum Beispiel mit Distraktoren, die gelenktes Knochenwachstum zur Regeneration und Heilung schwerer Verletzungen und Deformationen ermöglichen. Mit dem innovativen Ultraschallverfahren SonicWeld Rx® und resorbierbaren Implantaten, die Patienten Zweiteingriffe ersparen. Oder mit der ganzheitlichen Lösung Individual Patient Solutions, die den virtuellen Workflow in die klinische Wirklichkeit bringt und eine Individualisierung von Patientenimplantaten ermöglicht. Im Bereich der Elektro- und Laserchirurgie haben wir uns insbesondere mit dem Elektrochirurgiegerät maXium®, wiederverwendbaren Systemen in der Gefäßversiegelung und dem Limax®-Laser für die Metastasenchirurgie einen Namen gemacht.

Seit 1993 forschen wir nach resorbierbaren Implantatwerkstoffen. 2000 kamen mit der Produktfamilie Resorb x die ersten resorbierbaren Implantate auf den Markt. Stetig haben wir uns aus dem vorrangig metallverarbeitenden, medizintechnischen Unternehmen zu einem Experten mit breiter Werkstoffkompetenz weiterentwickelt. Heute beschäftigen wir uns in Forschung und Entwicklung sowohl mit traditionellen Werkstoffen wie Titan und Stahl als auch mit resorbierbaren und nicht-resorbierbaren Polymeren und Polymer-Compounds.

Mit dem Laden des Videos akzeptieren Sie die Datenschutzerklärung von YouTube. Zum Abspielen akzeptieren Sie die Cookies von YouTube.

Mit dem Laden des Videos akzeptieren Sie die Datenschutzerklärung von YouTube. Zum Abspielen akzeptieren Sie die Cookies von YouTube.

Um einen neuen Zugang zu finden, muss man die Perspektive wechseln. Dieser Gedanke treibt uns an auf der Suche nach neuen Technologien und Innovation. Tag für Tag. Und genau dadurch haben wir uns eine führende Position in zahlreichen Bereichen der Medizintechnik erschlossen.

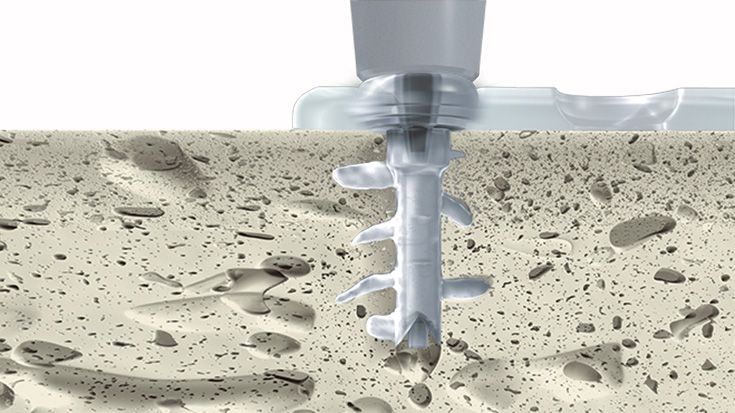

Beispielsweise in der Mund-, Kiefer- und Gesichtschirurgie. Mit dem Verfahren SonicWeld Rx®. Das Verfahren setzt in der Osteosynthese neue Standards. Dank des ultraschallgestützten Verschweißungsprozesses verankert sich das resorbierbare Material in der Knochenstruktur und erzeugt eine bislang ungekannte dreidimensionale Primärstabilität. Die Ursprünge des Verfahrens liegen in der Holzindustrie. Dort dient das Ultraschallgerät dazu, mit thermoplastischen Pins zwei Holzschichten zu verbinden. Diese Pins ersetzen Schrauben und Nägel.

Unsere Fertigungsfähigkeiten reichen von traditionellen spanenden Fertigungsverfahren wie Fräsen und Drehen über Beschichtungstechniken, Oberflächenbearbeitungen und neue formgebende Fertigungsverfahren wie Spritzgießen und additive Fertigung. Und dies alles bei Bedarf unter Reinraumbedingungen.

Die Entwicklung von Software ist zu einer Kernkompetenz von uns geworden. Für den Bereich der Elektromedizin vereinen wir hochspezialisierte technologische Kompetenzen in dem weiten Feld der Elektrochirurgie und der Laserchirurgie. Ein Team von hochqualifizierten Ingenieuren aus den Bereichen Informatik, Elektronik und Laserphysik sowie überdurchschnittlich hohe Investitionen in Forschung und Entwicklung zeichnen uns hier aus.

Für den Bereich Implantate haben wir mit Individual Patient Solutions (IPS®) neue Software-Lösungen entwickelt. Die Erstellung eines Individualimplantats ist ein eiliger Prozess und muss innerhalb weniger Tage erfolgen. Ebenso erfordert die Erstellung eines Individualimplantats das Zusammenspiel vieler Beteiligter sowohl im Krankenhaus als auch bei KLS Martin. Um dies zu erreichen, haben wir die digitale Kommunikationsplattform IPS Gate® geschaffen. Über diese können alle Beteiligten am Design-, Bestell- und Versandprozess eines Individualimplantats mitwirken. So wird eine schnelle und effiziente Erstellung des Implantats ermöglicht, was zu einer raschen Behandlung des Patienten beiträgt. Darüber hinaus bieten wir dem behandelnden Arzt mittels der Software IPS CaseDesigner® die Möglichkeit, die Operation vorab am Computer durchzuspielen. Hierbei kann er Schwierigkeiten bereits vor der Operation erkennen, was den Erfolg der späteren Operation erheblich steigert und vor allem zu einer erhöhten Patientensicherheit führt.

Die Entwicklung neuer chirurgischer Lösungen erfolgt meist in intensiver Zusammenarbeit mit Medizinern aus aller Welt. Mit ihnen verbindet uns das Anliegen, einfachere, schnellere, bessere und schonendere Methoden zu entwickeln.

Ein überzeugendes Beispiel für die erfolgreiche Zusammenarbeit von Medizinern und KLS Martin ist die enge Kooperation mit der S.O.R.G. (Strasbourg Osteosynthesis Research Group). 1988 gründeten mehrere führende Spezialisten die Gruppe mit dem Ziel, die Miniplattenosteosynthese weltweit als Golden Standard einzuführen. Dieses Ziel wurde zusammen mit KLS Martin als industriellem Partner erreicht. Heute widmet sich die Gruppe weiteren wegweisenden Themen und fördert so intensiv den Fortschritt in der Medizin.

Für unsere Umwelt. Für unsere Zukunft. Für eine lebenswerte Welt.

Mit GoGreen setzen wir Zeichen: Für nachhaltige Produkte in der Medizintechnik, die unsere Umwelt schonen. Die meisten unserer Produkte sind auf Wiederverwertbarkeit und jahrelange Nutzung ausgelegt. Dadurch werden Ressourcen geschont und das Abfallvolumen reduziert.

Bei unserer Produktion kommen umweltfreundliche und recyclebare Stoffe zum Einsatz, Energie- und Wasserverbrauch werden überwacht. In unserer größten Produktionsstätte sorgt eine Wärmerückgewinnungsanlage für einen effizienten Energiehaushalt. Damit wollen wir unserer Verantwortung für das Morgen gerecht werden. Wir betrachten es als unsere Pflicht, künftigen Generationen die natürlichen Lebensgrundlagen zu erhalten. Deshalb gehen wir bewusst mit den uns zur Verfügung stehenden Ressourcen um und handeln verantwortungsvoll. Denn Umweltschutz geht uns alle an.

Die GoGreen-Produktlinie steht beispielhaft für unser Engagement. Wir leisten mit diesen Produkten nicht nur einen nachhaltigen Beitrag zum Schutz des Klimas, wir machen die Welt auch ein bisschen lebenswerter. Jeden Tag. Mit KLS Martin Verantwortung übernehmen.