Con nuestra determinación "Surgical Innovation is our Passion" hemos marcado muchas veces la pauta. Por ejemplo con los distractores óseos, los cuales permiten controlar el crecimiento óseo durante el proceso de regeneración y reparación tras lesiones graves o deformaciones. Con la innovadora tecnología de ultrasonido SonicWeld Rx® y los implantes reabsorbibles evitamos al paciente una segunda intervención. O con la solución integral Individual Patient Solutions que lleva el proceso virtual a la realidad clínica y permite la personalización de implantes. En el campo de la electrocirugía y la cirugía láser nos hemos construido una reputación, en particular con el equipo de electrocirugía maXium®, con los sistemas reutilizables de sellado vascular y con el láser Limax® para la cirugía de metástasis.

Desde 1993 hacemos investigación en materiales reabsorbibles para implantes. En el año 2000 con la familia de productos Resorb x lanzamos al mercado los primeros implantes reabsorbibles. Hemos evolucionado continuamente, desde la empresa de ingeniería médica que primordialmente empleaba el metal como materia prima, para convertirnos en especialistas con amplio conocimiento en materiales. Hoy investigamos y desarrollamos nuestros productos con materiales tradicionales como titanio y acero, al igual que con polímeros y compuestos poliméricos reabsorbibles y no reabsorbibles.

By loading the video, you accept YouTube's privacy policy. To play, accept YouTube cookies.

By loading the video, you accept YouTube's privacy policy. To play, accept YouTube cookies.

Para encontrar una nueva puerta, es necesario cambiar la perspectiva. Esta idea nos impulsa en la búsqueda de nuevas tecnologías e innovación. Día a día. Y es precisamente de este modo que hemos alcanzado una posición de liderazgo en muchas áreas de la ingeniería médica.

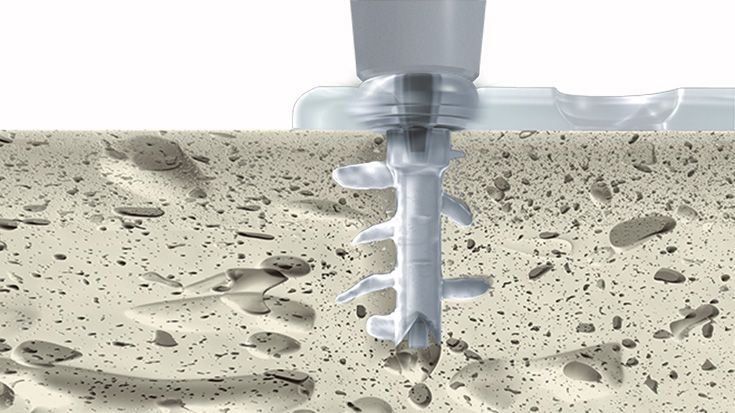

Por ejemplo en la cirugía oral y maxilofacial. Con la tecnología SonicWeld Rx®. Esta tecnología impone nuevos estándares en la osteosíntesis. Gracias al proceso de soldadura por ultrasonido, el material reabsorbible se ancla profundamente en la estructura ósea y proporciona una estabilidad primaria tridimensional sin precedentes. Los orígenes de la técnica se encuentran en la industria maderera. El equipo de ultrasonido se emplea para unir dos capas de madera con barras termoplásticas. Estas barras reemplazan los tornillos y los clavos.

Nuestras capacidades de fabricación abarcan desde fascinantes técnicas tradicionales como el fresado y el torneado, hasta tecnologías de recubrimiento, acabado de superficies, métodos de fabricación mediante moldeado como moldeado por inyección y fabricación aditiva. Y todo ello, de ser necesario, en condiciones de sala blanca.

El desarrollo de software se ha convertido en una de nuestras competencias. En el área de la electromedicina unimos el conocimiento altamente especializado tanto en el amplio campo de la electrocirugía como en el campo de la cirugía láser. Contamos con un equipo de ingenieros altamente cualificados de las áreas informática, electrónica y física del láser así como inversiones relativamente altas en investigación y desarrollo.

Para el área de implantes, con Individual Patient Solutions (IPS®) hemos desarrollado nuevas soluciones informáticas. La elaboración de un implante especial para cada paciente es un proceso urgente y debe llevarse a cabo en el curso de pocos días. De igual manera, la elaboración de un implante individual exige la interacción de muchas personas, tanto en el hospital como en KLS Martin. Para lograrlo, hemos creado la plataforma digital de comunicación IPS Gate®. A través de ella todas las personas involucradas pueden colaborar en el proceso de pedido, diseño y envío de un implante individual. Ello hace posible la elaboración rápida y eficiente de un implante, lo cual contribuye al pronto tratamiento del paciente. Asimismo, a través del software IPS CaseDesigner® ofrecemos al médico tratante la posibilidad de simular con antelación la cirugía en el ordenador. Ello le permite detectar posibles dificultades ya antes de la operación, lo que aumenta considerablemente el éxito de la misma y sobre todo lleva a una mayor seguridad para el paciente.

El desarrollo de nuevas soluciones quirúrgicas generalmente se lleva a cabo en estrecha cooperación con médicos de todo el mundo. Con ellos compartimos el interés por desarrollar métodos más sencillos, más rápidos, mejores y con menor riesgo para el paciente.

Un ejemplo convincente de exitosa colaboración de médicos con KLS Martin es la estrecha cooperación con el S.O.R.G. (Strasbourg Osteosynthesis Research Group). En 1988 varios especialistas destacados fundaron el grupo con el objetivo de introducir la osteosíntesis de miniplacas como estándar de oro. Este objetivo se logró conjuntamente con KLS Martin como socio industrial. Hoy día el grupo se dedica a otros temas innovadores y de ese modo promueve fuertemente el avance de la medicina.

Por nuestro medioambiente. Por nuestro futuro. Por un mundo en el que merece la pena vivir.

Con GoGreen sentamos precedentes: por productos sostenibles en la tecnología médica que cuidan nuestro entorno. La mayoría de nuestros productos están diseñados para su reutilización, así como para gozar de una extensa vida útil. De este modo, ahorramos recursos a la par que reducimos el volumen de residuos.

En nuestra producción, empleamos exclusivamente materiales reciclables e inocuos para el medio ambiente, además de controlar el consumo de energía y agua. Además, nuestras instalaciones de producción de mayor tamaño disponen de un sistema de recuperación de calor encargado de gestionar la energía de forma eficiente. Así asumimos nuestra responsabilidad de cara al futuro: es nuestro deber mantener las condiciones de vida naturales para las generaciones venideras. Por este motivo, hacemos un uso consciente y responsable de los recursos disponibles; y es que la protección del medioambiente nos concierne a todos.